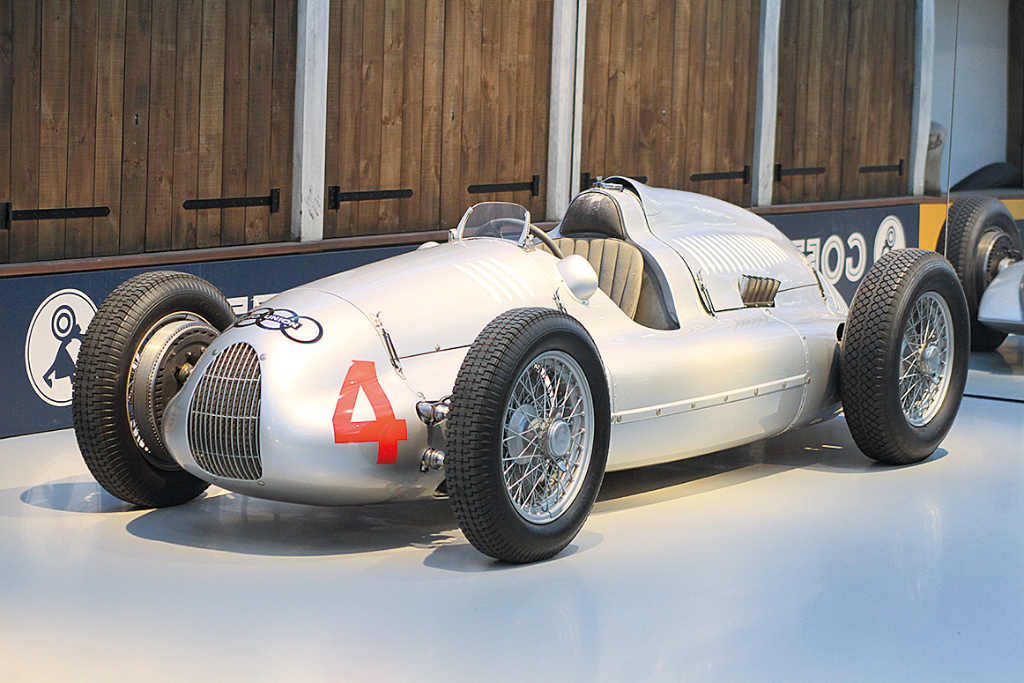

Ein Kapitel in der Geschichte des Fahrzeugbaus ist der Karosseriebau von Kutschen. Das Handwerk des Wagners und Stellmachers veränderte sich mit der Zeit zum Karosseriebauer. Dieser formte und fertigte Karosserieteile für pferdelose Kutschen, dem Automobil. Auf Holzmodellformen bearbeitete er Blechtafeln zu einzelnen Bestandteilen formschöner Karosserien. In den frühen 1930er Jahren etablierte sich ein anderer Werkstoff zur Herstellung der Karosserien: Aluminium. Kostenintensiv in der Herstellung und Verarbeitung. Daher meist nur für Karosserien in der Einzelanfertigung und im Motorsport angewandt. Vergleichbar mit der Fertigung heutiger Chassis- und -Karosseriebauteile aus carbonfaserverstärktem Kunststoff.

Viele Karosseriemodellbezeichnungen, die wir noch heute benutzen, stammen aus der Zeit des Kutschenbaus: z.B. Coupé, Landaulett, Berlinetta und Kabriolett. Ihr Aufbau bestand größtenteils aus Holz und Leder. Beide Werkstoffe sind natürlichen Ursprungs.

Goethes Kutsche, eine Batarde

In der Gegenwart wird Leder eingeschränkt nur für das Interieur genutzt. Holz hingegen kommt wieder vermehrt zum Einsatz. Zum einen als Applikation im Interieur. Andererseits besteht Holz in seiner elementaren Zusammensetzung etwa zur Hälfte aus Kohlenstoff, dem Element C. Es dient zur Herstellung von Kohlefaser, die aus mindestens 95% reinem Kohlenstoff besteht und ist Grundlage einer Nutzung in Form von kohlenstofffaserverstärktem Kunststoff im Chassis- und Karosseriebau. Umgangssprachlich die verkürzte Variante Carbon, abgeleitet von carbonfaserverstärktem Kunststoff (CFK).

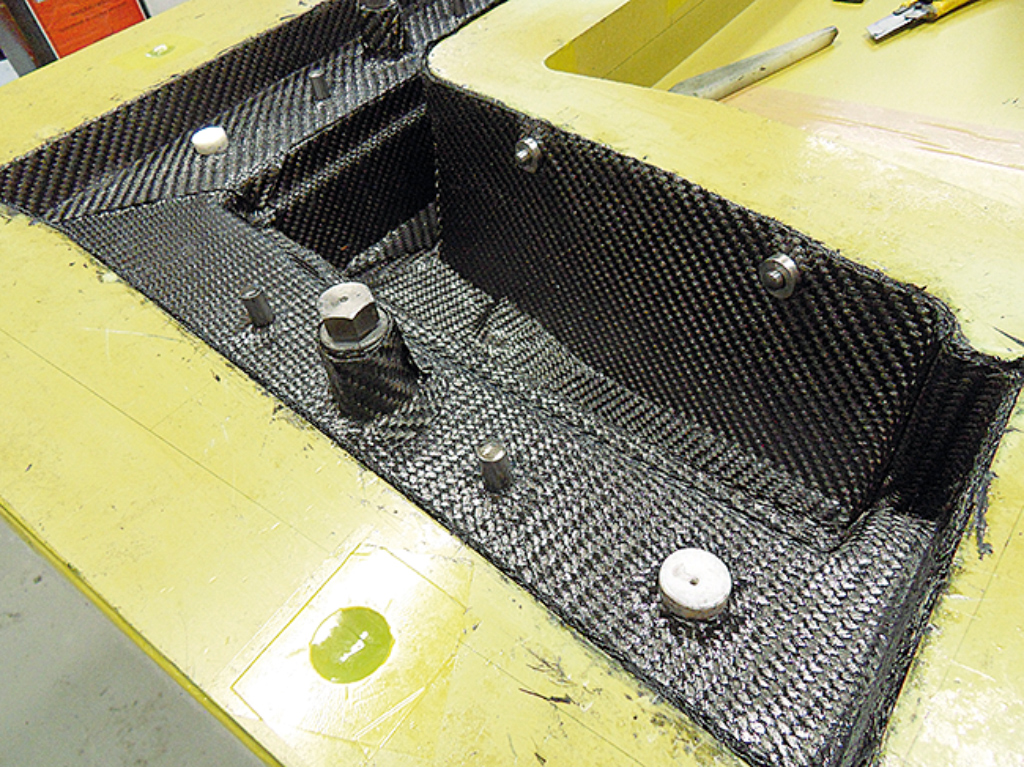

Dieser Verbundwerkstoff besteht aus versponnenen Kohlenstofffasern, die in einer Epoxidharz-Matrix, alternativ Duro- oder Thermoplaste, eingelegt sind. Schlechte Haftung der Matrix auf den Fasern ruft ein Faser-pull-out hervor, welches ein Totalversagen der Bauteile zur Folge hätte. Im Idealfall verhindert die Matrix ein Verschieben der Fasern unter Belastung.

Lamborghini Aventador CFK-Chassis

Lamborghini CFK-Matrix Bauteil

Ausschlaggebend ist hierbei ihre gewichtsspezifische Steifigkeit in Faserrichtung, in Abhängigkeit des Fasertyps, die sich im Vergleich gegenüber Stahl mit bis zu einem doppelt so hohen Wert feststellen lässt. Die Festig- und Steifigkeit ist zusätzlich abhängig von der vom Konstrukteur festgelegten Faserrichtung, denn in Faserrichtung besteht eine wesentlich höhere Belastbarkeit als eine quere Ausrichtung. Als Vorbild dient unter anderem der natürliche Aufbau von Holz, mit seiner Zug- und Druckfestigkeit.

Im Gegensatz zu den meisten Holzarten, mit spezifisch hohem Eigengewicht, besteht bei einem CFK-Bauteil der Vorteil einer geringeren Masse. Solch ein Gewichtsvorteil wird teilweise durch einen aufwendigeren Aufbau des Faserverbundbauteils wiederum aufgebraucht, da die im Gegensatz zu einem vergleichbaren Metallbauteil auszuhaltenden Kräfte berücksichtigt werden müssen. Ihr Einsatzgebiet ist der Motor- und Rennsport.

Lamborghini CFK-Backofen Bestückung

Weitere wichtige Eigenschaften werden beim Herstellungsprozess von Kohlenstofffasern durch Temperatur und Vorspannung bestimmt. Die somit entstehenden CFK-Leichtbauteile verfügen über die fünffache Zugfestig- und Steifigkeit gegenüber herkömmlichen Stahlbauteilen. Leichtbaueigenschaften, neben einer Motoreneffizienz, stehen immer mehr im Fokus, um die Umwelt- und Klimaschutzforderungen in Bezug auf die Reduktion von CO2 zu erreichen. Dabei rechnen Entwicklungsingenieure für das Ergebnis von g/km bereits im Bereich nach der Kommastelle.

Gleichzeitig lassen sie das negative Resultat der Gesamtökobilanz außer Acht.

Die Herstellung kohlenstofffaserverstärkter Kunststoffe ist ressourcenintensiv und kostenintensiv. In der Diskussion von Nachhaltigkeit sicherlich nicht zielführend. Im Übrigen werden dabei die gesundheitsgefährdenden Produktionsschritte, wie z.B. die mechanische (synonym: spanabhebende) Bearbeitung von CFK (sägen, fräsen, bohren, schleifen etc.), stillschweigend in Kauf genommen. Die während eines solchen Vorgangs freigesetzten Kohlenstofffaserpartikel gelten nach neuesten Untersuchungen, wie bereits in der Vergangenheit die Asbestpartikel, durch Einatmen als potentielle Krebserreger. Zusätzliche Gesundheitsgefährdung ist während und nach einem Brand eines aus Carbonteilen hergestellten Automobils für die Ersthelfer und alle Beteiligten im näheren Umkreis zu evaluieren. Eine weitere Problematik betrifft die Wiederverwertung bzw. das Recycling von CFK-Bauteilen. Zum jetzigen Zeitpunkt sprechen alle Beteiligten, je nach ihrem Standpunkt und einer noch nicht endgültig abgeschlossenen Untersuchung, von unterschiedlichen Ergebnissen.

Fotos Detlef Krehl