Zahnradfertigung

Hier entstehen im Dreischichtbetrieb jährlich drei Millionen Zahnräder an 150 Werkzeugmaschinen, auch für die AS Tronic, die jetzt gerade mit einer Million produzierten Exemplaren Jubiläum feierte. Doch bis zum fertigen Produkt ist es ein komplizierter Weg.

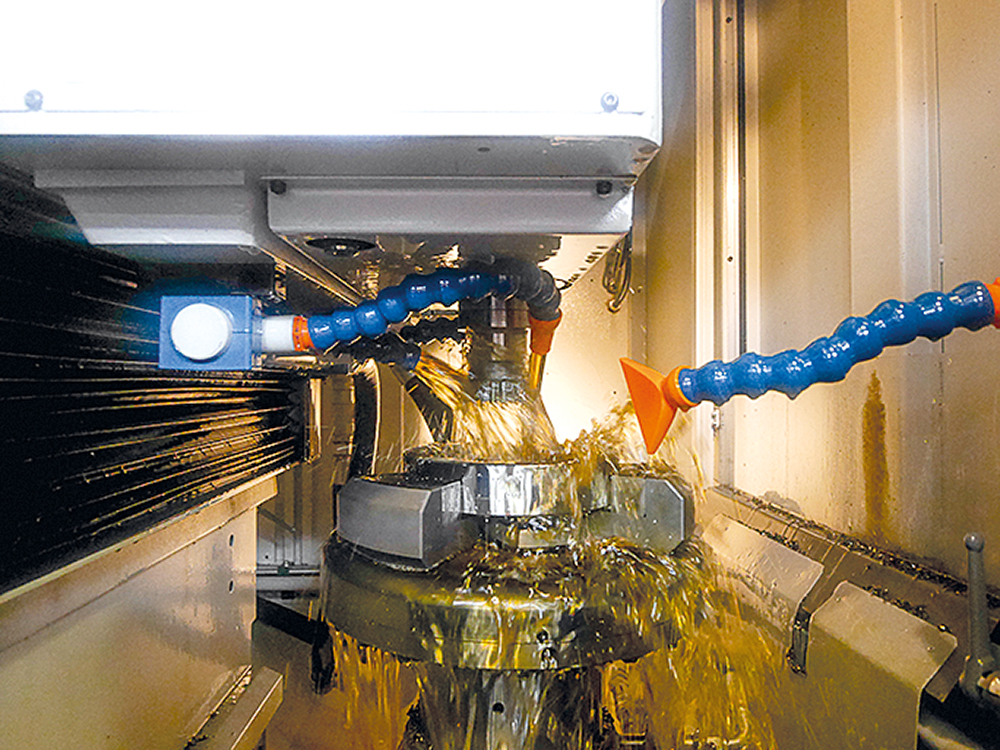

Als erste Station wartet eine Drehmaschine. Zwei Spindeln schälen aus dem grauen Rohling die spätere Kontur des Zahnrads. Das sieht mit einem Mal schon sehr vorzeigbar aus. Die glänzende Oberfläche spiegelt das Hallenlicht wider. Das Halbfertigteil erhält beim Wälzstoßen die Innen- und beim Wälzfräsen die Außenverzahnung. Öl kühlt den Prozess. Der Flankenkantenbruch entfernt Grate. Nach dem Waschen ist die sogenannte Weichbearbeitung abgeschlossen.

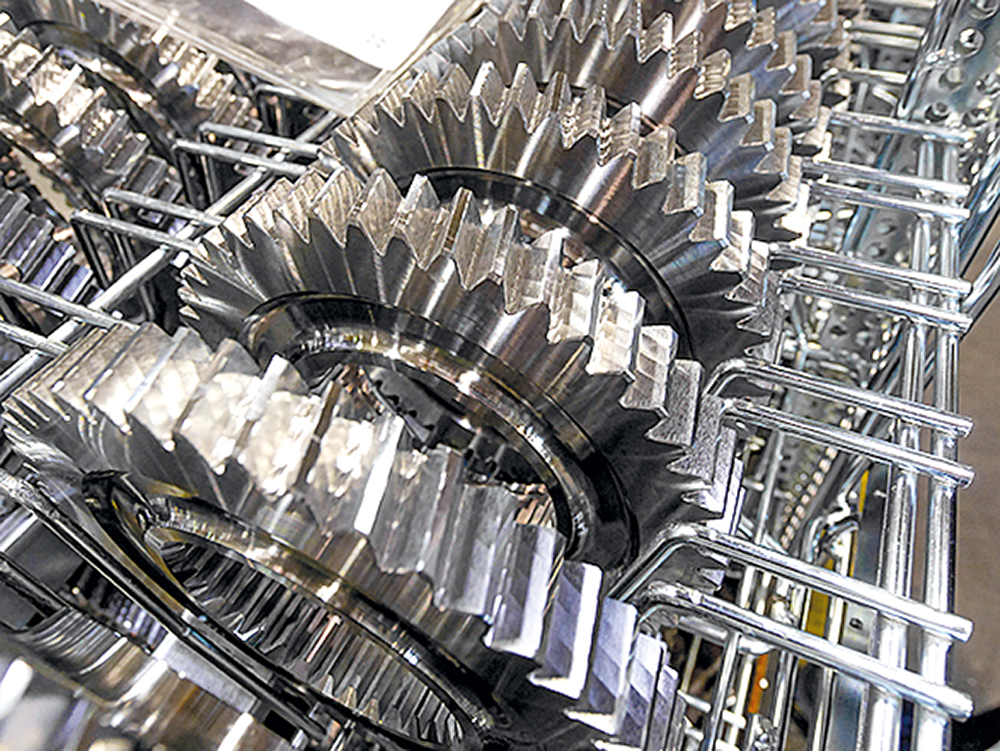

Das Rad wird nun in das Flammenmeer des Druckstoßofens entlassen und bei 930 bis 950 Grad unter Zuführung von Kohlenstoff gehärtet. Nach der Reinigung steht schon die Strahlmaschine bereit, die unerbittlich Tausende Stahlkügelchen auf das Zahnrad abfeuert. Wer bei diesem Prozess Hitze, Lärm oder Geruch erwartet, wird enttäuscht. Der ganze Ablauf ist komplett gekapselt. Nach der Wärmebehandlung wird der Innendurchmesser geschliffen, im letzten Prozess dann auch die Verzahnung. Dies geschieht mit einer Korundschleifschnecke, die mit Hilfe eines diamantbeschichteten Abrichtwerkzeugs in Form gebracht wird. Das Zahnrad erscheint jetzt in vornehmem Grau mit glänzend geschliffenen Oberflächen. Es ist durch die Härterei im Kern sehr zäh, außen besitzt das Zahnrad eine sehr harte Schale. Durch die Kombination aus beiden Eigenschaften ist es perfekt auf die Aufgaben im Getriebe abgestimmt.

Die Anforderungen an die Produktion sind sehr hoch. Die Zahnflanken müssen so gefertigt sein, dass die Räder später sauber ineinandergreifen. Die Toleranzen betragen nur wenige µ. Daher kommt auf die Mitarbeiter eine besondere Verantwortung zu. Sie sind neben der Produktion immer auch für die Qualität verantwortlich.

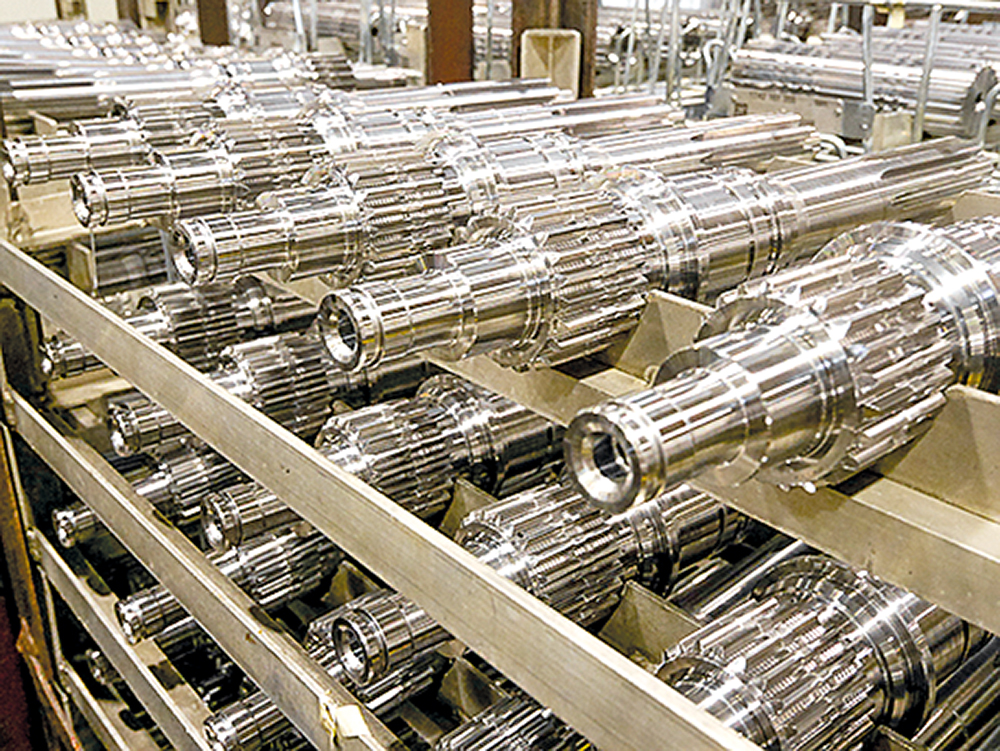

Haupt-, Antriebs- und Vorgelegewellen.

Dort sind die Bearbeitungsschritte ganz ähnlich wie bei der Herstellung des Zahnrads. Am Anfang steht das formgeschmiedete Rohteil. Es folgt die Bearbeitung im Weich- und Hartbereich.

Wellenfertigung

Hier sind sogenannte Inseln wie ein U aufgebaut. „Insel 5.2“ empfängt gerade Rohwellen vom Rohteilbahnhof. Der Mitarbeiter bedient einen Kran mit Greifer, der sie auf einem automatischen Magazin ablegt. Von dort wandern sie in einen gekapselten Verbund von sieben Bearbeitungsmaschinen. Nach der Weichbehandlung erscheinen die Wellen derart in Hochglanz, dass jede Christbaumkugel sofort erröten würde.

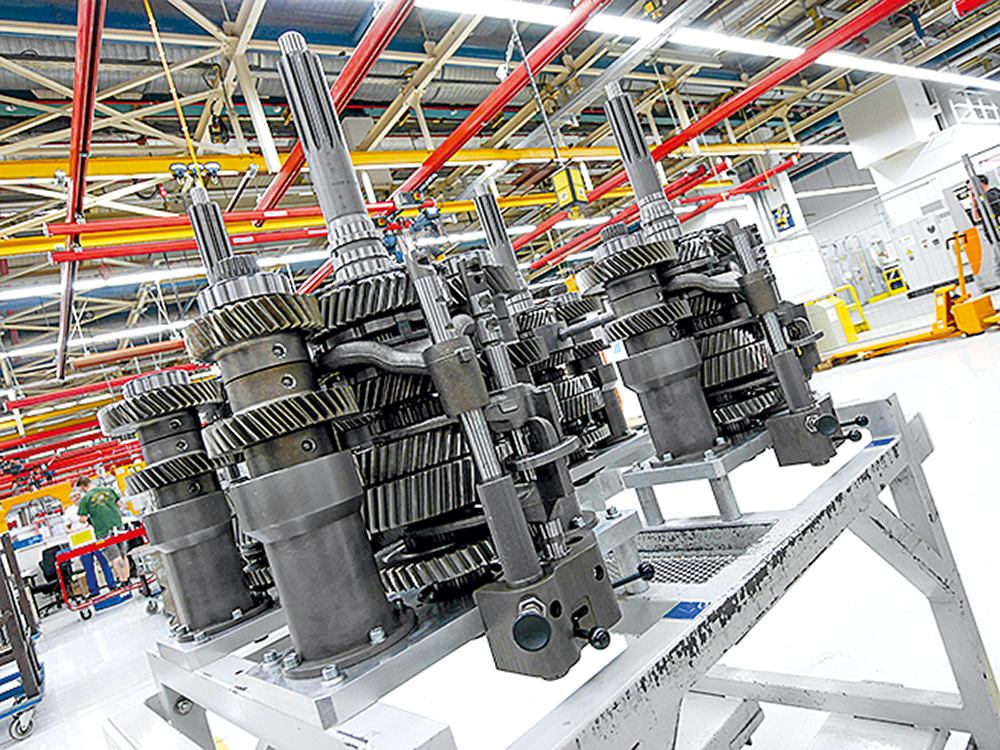

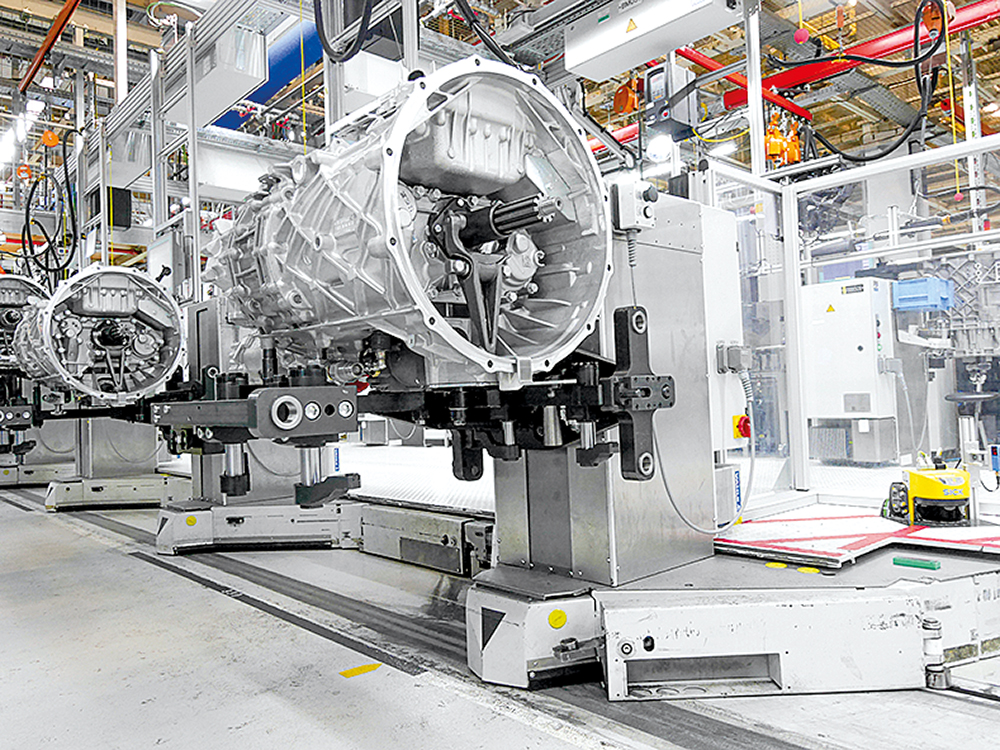

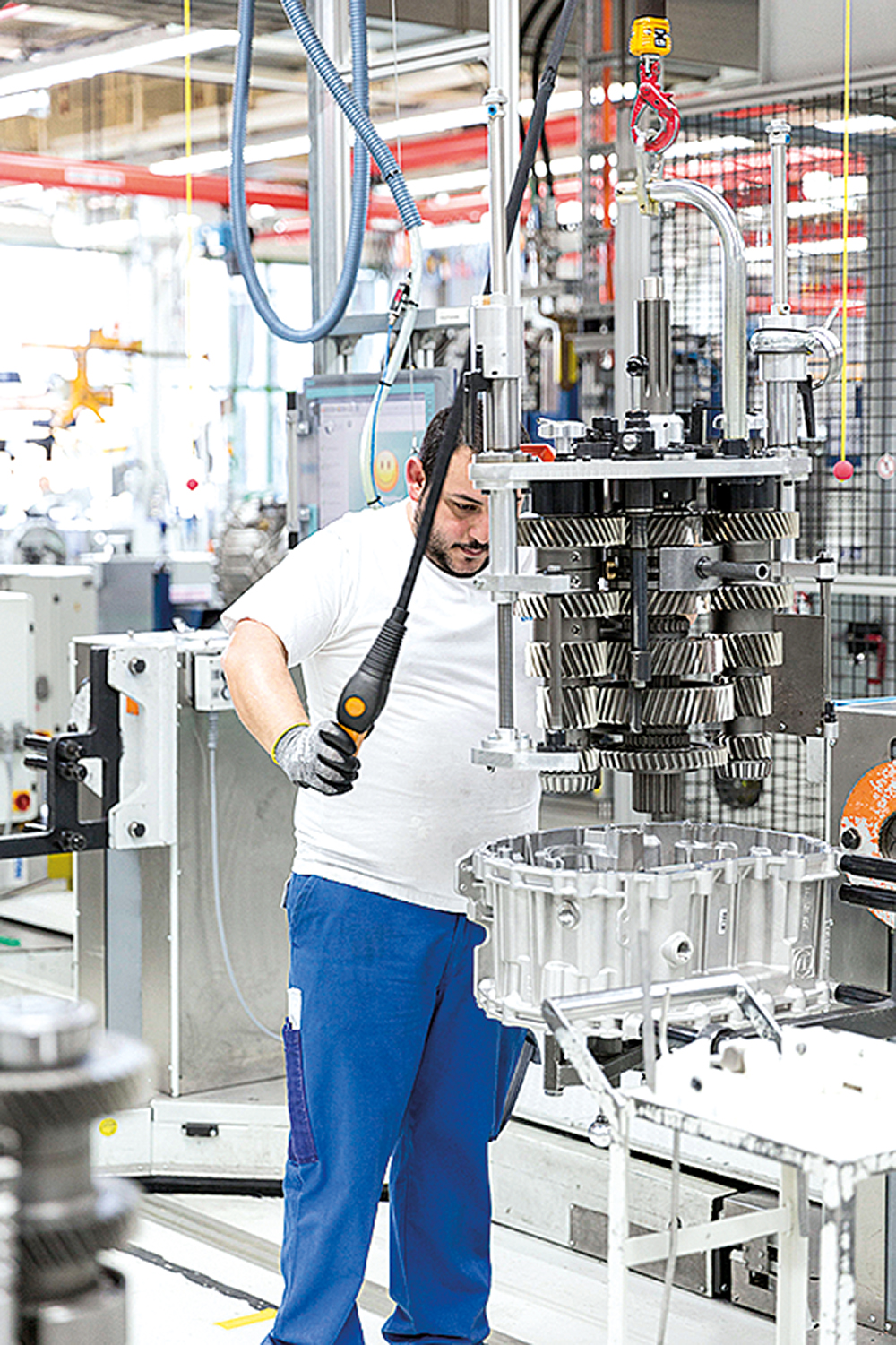

Montage

In der Vormontage werden Haupt- und Antriebswelle zusammengesetzt. Es entsteht das Wellenpaket. Ist es montiert, kommt an die vordere Seite die sogenannte Glocke, deren Name zur Metapher der Vereinigung passt. Jetzt wird die Anschlussplatte verschraubt und das entstehende Getriebe umgedreht, fehlen nur noch hintere Anbauten wie Planetenträger und Intarder.

Die AS Tronic läuft „end of line“ vom Band Richtung Prüfstand. Es ist eines von hunderten Getrieben, die jeden Tag im Friedrichshafener Werk 2 von ZF entstehen.