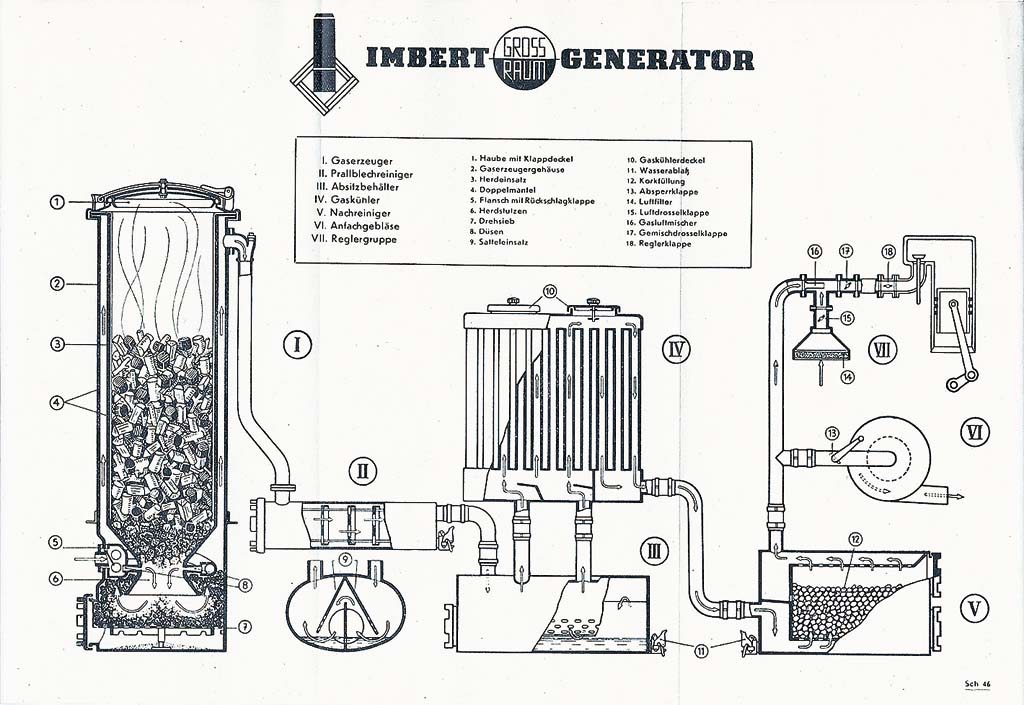

Georges Christian Peter Imbert baute 1924 den ersten Gasgenerator für Automobile. Der Imbert-Generator arbeitete mit Verbrennung von lufttrockenem Holz. Die Lufteinsaugung erfolgte durch ringförmig angeordnete Düsen, Luft- und Zündloch. Bei Schwelung im mittleren Teil des Gaserzeugers stiegen Teerdämpfe in den Ringmantel, kondensierten und flossen in den Feuerherd zurück, wo sie zerlegt wurden. Darunter bildete sich ständig glühende Holzkohle, durch die die entstehenden Gase abgesaugt und brennbar wurden.

Beim Anlassen des Motors wurde die Absperrklappe vor dem Gebläse geschlossen und der Motor übernahm das Ansaugen der Gase.

Der Absitzbehälter schied die mitgerissenen Staubteilchen ab. Im Gaskühler wurden die Gase abgekühlt und im Nachreiniger durch eine Korkfüllung oder Holzwolle von Feinstaub gereinigt. Das kondensierte Wasser und der flüssige Rest der Teerdämpfe mussten täglich aus Absitzbehälter und Nachreiniger abgelassen werden.

Ein Kilogramm Holz ergab etwa 2,5 Kubikmeter Holzgas. Dem Brennwert von einem Liter Benzin entsprachen etwa 2,5 Kilogramm Holz und statt einem Liter Diesel waren etwa 3,5 Kilogramm Holz nötig. Bei Erhöhung des Verdichtungsverhältnisses und entsprechender Frühzündung leisteten umgerüstete Benziner etwa 20 Prozent weniger und bei (mit einer Zündanlage versehenen) Dieselmotoren betrug die Leistungsminderung gut zehn Prozent.

In Deutschland wurde 1939 für Lkw und Busse der Betrieb von Holzvergasern gesetzlich vorgeschrieben.

Während des Krieges gab es praktisch kein Benzin und kein Diesel mehr. So kamen bis 1945 rund sechs Millionen Holzgas-Anlagen zum Einsatz – nicht nur von Imbert, sondern auch von Hansa und Wisco aus Berlin. Auch Humboldt-Deutz oder Mercedes-Benz bauten Gasgeneratoren. Imbert baute bis 1948 in Köln noch weitere 500.000 Anlagen.

Zum Betrieb eines Holzvergasers musste zuerst im Generator ein Feuer mit Holzkohle entzündet werden. Hatte sich Glut gebildet, so konnte man Holz mit weniger als 30 Prozent Wassergehalt einfüllen. Weniger trockenes Holz musste einige Minuten bei geöffnetem Deckel und hochgeklemmter Rückschlagklappe durchbrennen. Dann musste durch das Zündloch gezündet und mit dem Anfachgebläse Frischluft in den Herd geblasen bzw. Holzgas abgesaugt werden. Nach zwei bis fünf Minuten konnte man den Motor starten und bei niedriger Drehzahl warmlaufen lassen. Während der Fahrt war immer auf Leistungsverluste zu achten und nach 90 Minuten eine Kontrolle fällig. Hierbei wurde in der Regel auch bei laufendem Motor „nachgetankt“. Wurde das Fahrzeug abgestellt, musste die Entlüftung am Generator geöffnet, die Absperrklappe am Motor geschlossen und das schmutzhaltige Kondenswasser abgelassen werden. Nach dem Erkalten des Generators wurde die Asche entfernt, das Holzkohlebett durchgeschüttelt und der Gaskühler mit fließendem Wasser durchgespült. Weitere Wartungsarbeiten waren nach bestimmten Kilometerzahlen durchzuführen.

Diese aufwändigen Prozeduren erklären, warum Holzvergaser schnell aus dem Straßenbild verschwanden, als Benzin oder Diesel wieder ausreichend verfügbar waren. Zwar gibt es heute vereinzelt jüngere Fahrzeuge mit entsprechenden Umbauten und in besonders holzreichen Ländern wie Schweden, Finnland oder Kanada sogar eine kleine „Holzfahrer-Szene“, in Anbetracht des erheblichen Zeitaufwandes und der Anschaffungskosten von mehreren tausend Euro für einen neuen Holzgenerator, ist Holz als Treibstoff für Kraftfahrzeuge trotz „bester CO2-Bilanz“ eher keine wirkliche Alternative.